N° d’article 632111

Liant d'égalisation et base pour saupoudrage d'éléments décoratifs. Pigmenté, aqueux

Téléchargements & documents

Caractéristiques techniques

Composant A

Composant B

Mélange

Les valeurs mentionnées représentent des propriétés de produit typiques et ne constituent pas des spécifications produit contraignantes.

Domaine d’application

- Primaire dans les systèmes WDD de Remmers

- Revêtement d'égalisation et de base pour le système WDD de Remmers

- Primaire et revêtement de base pour les systèmes Dek OS 8 WD et Dek OS 8 WD-LE de Remmers

- Composant du système dans les systèmes certifiés TÜV PROFICERT-produit Intérieur (707106482-1,-5)

Propriétés

- Peut facilement être chargé

- Base idéale pour les revêtements égaux de flocons

- Perméable à la diffusion de vapeur d'eau

- Résistant au gel et au dégel

- Système testé contre l'infiltration d'humidité négative de la face arrière

- Sans plastifiant, sans alkyl phénol ni nonyl phénol

- Après réaction, sans risque physiologique

-

Préparation du travail

-

Exigences du support

Le support doit être porteur, indéformable, résistant, exempt de toute substance non adhérente, poussière, huile et graisse, trace de caoutchouc et autres substances susceptibles d'entraver l'adhérence.

Le support doit présenter en moyenne une force d'adhérence de 1,5 N/mm² au minimum (valeur individuelle minimale 1 N/mm²), une résistance à la compression de 25 N/mm² au minimum.

Lors de l'application dans le système OS 8, la résistance à la traction du support doit s'éléver au moins à 2,0 N/mm².

Un rapport sur le comportement lors des remontées d'humidité selon DIN EN 13578 dans le système OS 8 est disponible.

Le support doit avoir atteint son humidité d'équilibre et doit être protégé pendant et après l'utilisation des remontées d'humidité.

Béton au max. 6 M-% d'humidité Chape en ciment max. 6 M-% d'humidité Les autres supports à revêtir doivent être prétraités avec Epoxy BS 2000.

La résistance à la traction du support prétraité doit s'éléver au moins à 1,5 N/mm² (la plus petite valeur individuelle: au moins 1,0 N/mm²), la résistance à la compression à 25 N/mm².

Pour des informations détaillées, veuillez consulter les fiches techniques actuelles de chaque produit.

-

Préparations

Prétraiter le support de telle façon qu’il satisfait aux exigences et aux conditions mentionnées dans cette fiche technique (par exemple par grenaillage).

Réparer les détériorations et les imperfections dans le support avec les systèmes de réparation PCC ou époxy de Remmers.

-

-

Préparation

-

Conteneur combiné

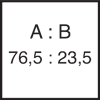

Ajouter l'intégralité du durcisseur B au liant A.

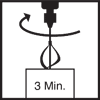

Mélanger avec un mélangeur électrique lent adapté (env. 300 - 400 tours / minute).

Transvaser dans un autre récipient puis mélanger de nouveau soigneusement.

Respecter une durée minimale de mélange de 3 minutes.

Une formation de stries témoigne d'un mélange insuffisant.

En général, ajouter jusqu'à 10 % en volume de l'eau au liant et mélanger encore une fois.

-

Traitement

-

Conditions de traitement

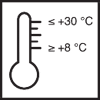

Température du matériel, de l'air et du support: entre +8 et +30°C.

-

Des températures plus élevées réduisent les temps mentionnés. Des températures plus basses, en combinaison avec une humidité de l’air plus élevée les augmentent.

-

Appareils de travail / nettoyage

-

Truelle dentelée, lisseuse, pinceau, rouleau époxy et matériel de mélange

-

Consulter le catalogue d'outillage Remmers pour des informations plus détaillées.

Nettoyer les outils et les taches éventuelles à l'état frais avec de l'eau.

Lors du nettoyage, respecter les réglementations relatives à l'élimination et les mesures de sécurité.

-

Stockage / durée de conservation

-

En fûts d'origine fermés, secs, à l'abri du gel et des températures trop élevées, au moins 9 mois.

-

Consommation

-

Voir exemples d'application

-

-

Exemples d’application

-

Application Degré de remplissage avec Selectmix SBL Consommation du liant [kg/m²] Consommation des matières de remplissage [kg/m²] Lames dentelées possibles Revêtement non chargé - au moins 0,40 - Nr. 22 Revêtement chargé 1 : 0,5 au moins 0,60 +

10 % de l'eauau moins 0,30 Spatule lisse Revêtement chargé 1 : 1,0 au moins 0,70 +

10 % de l'eauau moins 0,70 Nr. 7 Revêtement chargé 1 : 1,5 au moins 1,10 +

10 % de l'eauau moins 1,65 Nr. 55 -

Primaire

Appliquer la résine préparée, à saturation, sur la surface avec les outils appropriés (par exemple un racloir en caoutchouc). Etaler le produit de sorte que les pores de la surface du support soient totalement bouchés.

Le cas échéant, appliquer plusieurs couches.

environ 0,15 - 0,25 kg/m² de liant (selon le support)

-

Egalisation / tir-à-zéro

Appliquer le matériel chargé (1:1,5 parts en poids) sur le support bien préparé avec une spatule dentelée appropriée / un racloir en caoutchouc et rouler éventuellement avec un rouleau.

Utiliser Selectmix SBL comme matière de remplissage.

La consommation dépend de la condition du support.

Revêtir avec Epoxy BS 4000 ou sceller avec Epoxy BS 3000 M ou Epoxy BS 3000 SG.

(voir tableau)

-

Revêtement

Appliquer le matériel chargé (1:1,5 parts en poids) sur le support bien préparé avec une spatule dentelée appropriée / un racloir en caoutchouc et rouler éventuellement avec un rouleau.

Utiliser Selectmix SBL comme matière de remplissage.

La consommation dépend de la condition du support.

En principe, sceller avec Epoxy BS 3000 M ou Epoxy BS 3000 SG.

(voir tableau)

-

Couche de base pour le matériel de saupoudrage

Appliquer le matériel chargé (1:1,5 parts en poids) sur le support bien préparé avec une spatule dentelée appropriée / un racloir en caoutchouc et rouler éventuellement avec un rouleau.

Saupoudrer la couche de base fraîche jusqu'à la saturation avec du Sable quartzeux, des flocons Colorid ou Sediment.

Consulter les rapports d'essai pour l'application du système OS 8.

Utiliser Selectmix SBL comme matière de remplissage.

Eliminer les résidus non-adhésifs après durcissement.

Appliquer ensuite la fixation ou le vitrificateur approprié pour le système.

(voir tableau)

-

-

Indications générales

-

Toutes les valeurs et consommations mentionnées ont été déterminées avec des teintes standards en conditions de laboratoire (20°C). Lors de la mise en œuvre

sur le chantier, elles peuvent varier sensiblement.Le primaire doit toujours être appliqué de façon à boucher les pores. Dans ce but, une seconde application de primaire ou une augmentation de la consommation peut s'avérer nécessaire.

Sur surfaces contigües, ne mettre en œuvre que des produits portant le

même numéro de charge.Des couleurs peu couvrantes (comme jaune, rouge ou orange) du vitrificateur appliqué semblent être transparentes. Dans ce cas, une composition ajustée à la couleur, par exemple gris clair, est nécessaire

Le degré de remplissage maximal peut varier en fonction de la couleur lors des couches d'égalisation. Contrôler éventuellement le degré de remplissage des couleurs spéciales.

Le système de revêtement dispose d'un support typique, légèrement structuré.

Pour l'obtention d'un support lisse, prendre en considération une consommation plus élevée lors des supports rugueux.

Sous l'influence des U.V. et des intempéries, les résines époxy ne sont en général pas résistantes à la lumière.

Pour plus d'informations concernant la mise en œuvre, le schéma d'application et l'entretien, consulter les fiches techniques en vigueur des produits concernés et les recommandations systèmes Remmers.

Lors de l'utilisation des systèmes OS 8, il faut premièrement lire le rapport d'essai en question.

Lors de l'application dans des systèmes autorisés faut-il respecter les règles spécifiques de ces systèmes.

-

-

Indication concernant l’élimination

-

Les résidus de produits plus importants doivent être éliminés dans leur emballage d'origine conformément à la réglementation en vigueur. Les emballages entièrement vides doivent être recyclés. Ne pas jeter avec les ordures ménagères. Ne pas jeter à l'égout. Ne pas déverser dans les égouts.

-

-

Sécurité / réglementation

-

Seulement pour usage professionnel!

Pour plus de renseignements en matière de sécurité pendant le transport, de stockage et manipulation, d'élimination et écologie, consulter la fiche de données de sécurité et la brochure "Résines époxy - Bâtiment et environnement" éditée par l'"Association industrielle all. de la Chimie du Bâtiment" (2nde édition, 2009).

-